轴承故障原因及轴承分类

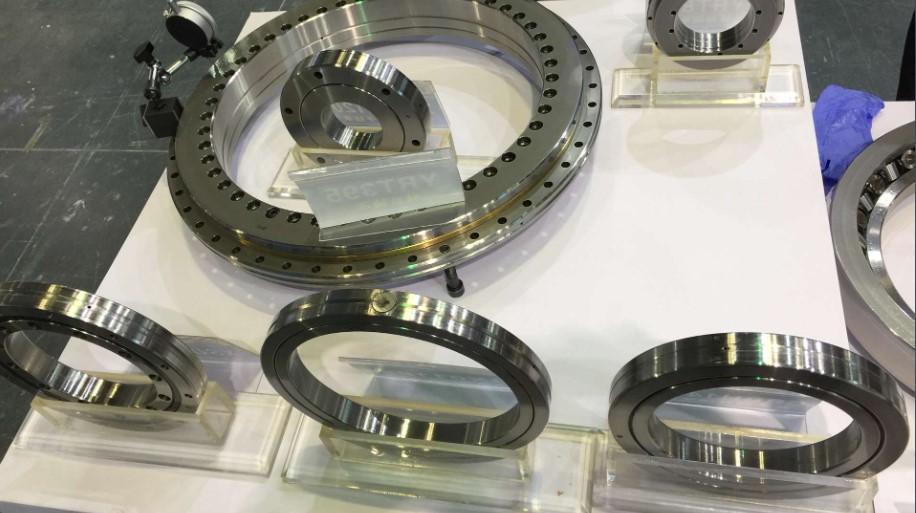

轴承的分类

“6”表示深沟球轴承

“4”表示双列深沟球轴承

“2”或“1”表示调心球轴承(基本型号共四个数字)

“21”“22”“23”“24”表示调心滚子轴承。

“N”表示圆柱滚子轴承(包括短圆柱滚子和细长滚针的一部分)

“NU”内圈无挡边。

“NJ”内圈单挡边。

“NF”外圈单挡边。

“N”外圈无挡边。

“NN”双列圆柱滚子,外圈无挡边。

“NNU”双列圆柱滚子,内圈无挡边。

滚子长度是直径尺寸的最少5倍的,称之为滚针轴承

“NA”旋削外圈滚针轴承

“NK”冲压外壳滚针轴承

“K”滚针和保持架组件,无内外圈。

“7”表示角接触球轴承

“3”表示圆锥滚子轴承(公制)

“51”“52”“53”表示向心推力球轴承(基本型号共五个数字)

“81”表示推力短圆柱滚子轴承

“29”表示推力调心滚子轴承

轴承故障:

轴承常见问题分析主要分为9大类:

1、剥离烧伤 2、裂纹缺陷 3、保持架破损 4、擦伤卡伤 5、生锈腐蚀 6、磨蚀 7、电蚀 8、压痕碰伤 9、蠕变

下面我们用一张图表来快速准确、简明扼要地分析问题成因和解决办法,以便在应用过程中对您有所帮助。

项目 | 现象 | 原因 | 措施 |

剥离 |

运转面剥离 剥离后呈明显凸凹状 | •负荷过大使用不当 • 安装不良 • 轴或轴承箱精度 不良 •游隙过小 •异物侵入 •发生生锈 •异常高温造成的硬度下降 | • 重新研究使用条件 • 重新选择轴承 • 重新考虑游隙 • 检查轴和轴承箱加工精度 • 研究轴承周围设计 • 检查安装时的方法 • 检查润滑剂及润滑方法 |

烧伤 | 轴承发热变色,进而烧伤不能旋转 | • 游隙过小(包括变形部分游隙过小) • 润滑不足或润滑剂不当 •负荷过大(预压过大) • 滚子偏斜 | • 设定适当游隙(增大游隙) • 检查润滑剂种类确保注入量 • 检查使用条件 • 防止定位误差 • 检查轴承周围设计(包括轴承受热) • 改善轴承组装方法 |

裂纹 缺陷 | 部分缺口 且有裂纹 | • 冲击负荷过大 • 过盈过大 • 有较大剥离 • 摩擦裂纹 • 安装侧精度不良(拐角圆过大) • 使用不良(用铜锤,卡入大异物) | • 检查使用条件 • 设定适当过盈及 检查材质 • 改善安装及使用 方法 • 防止摩擦裂纹(检 查润滑剂) •检查轴承周围设计 |

保持架破损 | 铆钉松动或断裂 保持架破裂 | • 力矩负荷过大 • 高速旋转或转速变动频繁 • 润滑不良 •卡入异物 •振动大 •安装不良(倾斜状态下安装) •异常温升(树脂保持架) | • 检查使用条件 • 检查润滑条件 • 重新研究保持架的选择 • 注意轴承使用 • 研究轴和轴承箱刚性 |

擦伤 卡伤 | 表面粗糙,伴有微小溶敷 套圈档边与滚子端面的擦伤称做卡伤 | • 润滑不良 • 异物侵入 • 轴承倾斜造成的滚子偏斜 • 轴向负荷大造成的挡边面断油 • 表面粗糙大 • 滚动体滑动大 | • 再研究润滑剂、润滑方法 • 检查使用条件 • 设定适宜的预压 • 强化密封性能 • 正常使用轴承 |

生锈 腐蚀 | 表面局部或全部生锈 呈滚动体齿距状生锈 | • 保管状态不良 • 包装不当 • 防锈剂不足 • 水分、酸溶液等侵入 • 直接用手拿轴承 | • 保管状态不良 • 包装不当 • 防锈剂不足 • 水分、酸溶液等侵入 • 直接用手拿轴承 |

磨蚀 | 配合面产生红锈色磨损粉粒 | • 过盈量不够 • 轴承摇动角小 • 润滑不足(或处于无润滑状态) • 非稳定性负荷 • 运输中振动 | • 检查过盈及润滑剂涂布状态 • 运输时内外圈分开包装,不可分开时则施加预压 • 重新选择润滑剂 • 重新选择轴承 |

磨损 | 表面磨损,造成尺寸变化,多伴有磨伤,磨痕 | • 润滑剂混中入异物 • 润滑不良 • 滚子偏斜 | • 检查润滑剂及润滑方法 • 强化密封性能 • 防止定位误差 |

电蚀 | 滚动面有喷火口状凹坑,进一步发展则呈波板状 | • 滚动面通电 | • 制作电流旁通阀 • 采取绝缘措施,避免电流通过轴承内部 |

压痕 碰伤 | 卡入固体异物,或冲击造成的表面凹坑及安装是的擦伤 | • 固体异物侵入 • 卡入剥离片 • 安装不良造成的撞击,脱落 • 在倾斜状态下安装 | • 改善安装、使用方法 • 防止异物混入 • 若因金属片引起,则须检查其他部位 |

蠕变 | 内径面或外径打滑,造成镜面或变色,有时卡住 | • 配合处过盈量不足 • 套筒紧固不够 • 异常温升 • 荷过大 | • 重新研究过盈量 • 研究使用条件 • 检查轴和轴承箱精度 |

关注公众号,随时查轴承

关注公众号,随时查轴承